Supporti alla produzione con la stampa 3D

HP Multi Jet Fusion

Nell’era della produzione di massa e della produzione snella, le aziende sono alla ricerca di modi per aumentare la produttività e ridurre i costi unitari mantenendo qualità e ripetibilità. L’attenzione si concentra sul miglioramento continuo delle tecniche di produzione, accelerando le varie fasi del ciclo di vita del prodotto mantenendo al minimo i costi. Gli ausili alla produzione come maschere, dispositivi, ausili per il controllo di qualità, matrici e punzoni e parti fittizie svolgono qui un ruolo fondamentale. Per ottenere la qualità e la quantità di produzione desiderate, il concetto di precisione e ripetibilità va di pari passo. Gli ausili alla produzione sono strumenti personalizzati utilizzati nel processo di fabbricazione al fine di soddisfare tali requisiti. Le maschere sono dispositivi che fissano la parte e guidano lo strumento mentre i dispositivi supportano solo le parti che verranno meccanizzate o ispezionate.

A seconda del processo di fabbricazione, gli aiuti alla produzione sono indispensabili. In generale, gli aiuti alla produzione offrono i seguenti vantaggi:

• Qualità: i difetti vengono rilevati rapidamente con i calibri o i sistemi pass / fail.

• Ripetibilità: gli ausili alla produzione facilitano una produzione uniforme con il corretto posizionamento dei pezzi. Non è necessario un assemblaggio selettivo in quanto qualsiasi parte può adattarsi correttamente e può essere intercambiabile.

• Riduzione delle competenze: gli elementi guida-utensile assicurano la posizione corretta dell’utensile rispetto al pezzo, pertanto non è necessario che un operatore abile allinei correttamente il pezzo.

• Produttività: maschere e dispositivi di solito eliminano le fasi di produzione come marcature individuali e controlli frequenti a causa di un posizionamento errato delle parti e riducono il tempo necessario per assemblare parti diverse.

• Riduzione dei costi: questo aumento della produttività e l’aumento delle parti soddisfacenti comporteranno una sostanziale riduzione dei costi.

Spesso, questa riduzione dei costi è difficile da calcolare, poiché i costi sono strettamente correlati al miglioramento della qualità e alla prevenzione dei difetti. Il vero costo non è tanto il costo dell’aiuto alla produzione ma piuttosto il costo di una parte o di un prodotto difettoso, poiché ciò non solo riduce la qualità ma crea un ritardo, genera costi aggiuntivi e incide negativamente sui profitti operativi.

Al fine di verificare e prevenire i difetti più importanti, sono state definite alcune metriche, come “Critico per la qualità”.

Critico per la qualità

I processi di produzione avanzati calcolano questo costo utilizzando lo standard “Critical to Quality” (CTQ), che è una misura di un prodotto o di un processo i cui standard di prestazione o limiti di specifica devono essere soddisfatti per soddisfare il cliente.

L’uso di ausili di produzione come maschere e dispositivi contribuirà a ridurre i rischi CTQ, mentre alcuni elementi CTQ possono essere controllati utilizzando strumenti di misurazione della qualità o strumenti metrologici.

Gli aiuti alla produzione sono attualmente generalmente prodotti con i seguenti materiali:

• Acciaio: vengono utilizzati tipi diversi a seconda del costo e delle proprietà meccaniche richieste. L’acciaio medio (acciaio che contiene meno dello 0,3% di carbonio) viene utilizzato nella maggior parte delle applicazioni a causa del suo basso prezzo ma a scapito della riduzione delle proprietà meccaniche.

• Alluminio: un altro materiale tipico utilizzato nella lavorazione CNC per la sua morbidezza.

• Plastica: utilizzata per prevenire danni ai pezzi. A causa delle proprietà non conduttive delle materie plastiche, vengono utilizzate nelle linee di produzione di componenti elettronici. Una delle materie plastiche lavorate a CNC più comuni è il POM (poliossimetilene).

Attualmente, il CNC è la tecnologia più comunemente usata per produrre aiuti alla produzione. Il CNC è una tecnologia di produzione sottrattiva che, partendo da un solido blocco di materiale, utilizza vari strumenti di taglio per rimuovere il materiale fino a raggiungere la geometria desiderata. È ideale per la produzione di pezzi a basso volume in una varietà di materiali, inclusi metalli e materie plastiche. La precisione è uno dei suoi principali vantaggi: le parti lavorate possono essere prodotte con tolleranze fino a +/- 0,025 mm, che non possono essere ottenute con lo stampaggio ad iniezione, ad esempio.

Tuttavia, alcune geometrie, ad esempio angoli interni con raggi piccoli, cavità con geometrie complesse e sottosquadri o pareti sottili, possono essere difficili o talvolta impossibili da fabbricare con il CNC. Altre tecnologie tipicamente utilizzate per la produzione di ausili alla produzione includono stampaggio ad iniezione ed estrusione.

I requisiti tipici per la produzione di supporti includono:

- Costruzione semplice: il design degli aiuti alla produzione dovrebbe essere il più semplice possibile, poiché i progetti complessi lo sono di più costoso e richiede più manutenzione.

- Precisione: fondamentale per migliorare la ripetibilità e ridurre i tempi di processo. Definire e produrre aiuti alla produzione con un gioco preciso consentirà di rilevare parti difettose che possono essere facilmente sostituite.

- Durabilità: gli ausili alla produzione vengono generalmente utilizzati in ambienti difficili e devono resistere all’uso. Dovrebbero anche essere sufficientemente rigido per gestire la pressione di lavorazione. La rigidità è legata al modulo Young del materiale e ai suoi design.

- Leggero: gli aiuti alla produzione dovrebbero essere il più leggeri possibile, per consentire ai lavoratori di gestirli più facilmente, mentre mantenendo le proprietà meccaniche richieste. Inoltre, i dispositivi di estremità robotici leggeri del braccio offrono una maggiore precisione e minor consumo energetico.

- Economicamente redditizio: le maschere o gli apparecchi dovrebbero essere prodotti solo dopo aver analizzato e dimostrato la redditività economica.

Molte aziende stanno già diventando consapevoli del potenziale della stampa 3D per ottimizzare e semplificare le varie fasi del ciclo di vita del prodotto e, in definitiva, aumentare il loro vantaggio competitivo.

La tecnologia HP Multi Jet Fusion è una tecnologia di stampa 3D relativamente nuova che alimenta le stampanti 3D Jet Fusion di HP, che può offrire vantaggi in termini di costi, velocità e qualità dirompenti rispetto ad altre tecnologie di stampa 3D.

La stampa 3D può offrire i seguenti vantaggi rispetto ai metodi di produzione tradizionali nello sviluppo degli aiuti alla produzione:

- Produttività e tempo: il tempo è fondamentale quando è necessario un aiuto alla produzione o un prototipo. La lavorazione di geometrie metalliche complesse richiede una pianificazione significativa e progettisti e operatori di macchine CAM altamente qualificati. Di solito, sono necessarie diverse iterazioni per ottenere il design perfetto per un’applicazione. Gli aiuti alla produzione in outsourcing che utilizzano metodi di produzione tradizionali possono richiedere giorni o settimane per arrivare.

La stampa 3D può ridurre i tempi di consegna, in modo da poter testare più progetti e realizzare progetti finali in meno tempo. Può anche aumentare la flessibilità durante il processo di produzione, ad esempio consentendo cambi di utensili più rapidi per la linea di produzione. - Costo: la manodopera qualificata necessaria per installare e mantenere apparecchiature CNC complesse e costose può influire sui costi complessivi. Questo può essere ridotto con la stampa 3D, poiché una volta completata la progettazione di una parte 3D, il file viene inviato elettronicamente alla stampante e la parte può essere prodotta con un intervento umano relativamente ridotto.

- Prestazioni e personalizzazione: la stampa 3D può produrre parti geometricamente complesse che i metodi tradizionali non sono sempre in grado di produrre. Inoltre, le parti progettate per la stampa 3D possono migliorare le prestazioni e ridurre i costi, ad esempio parti multiple consolidate in una sola. Le parti cave migliorano i risparmi sui costi di stampa 3D, poiché il CNC richiede più tempo di lavorazione e strumenti per rimuovere il materiale; inoltre, le parti devono essere suddivise in piccoli blocchi di dimensioni diverse e unite manualmente in seguito. La stampa 3D è intrinseca nel consentire valore incrementale, in quanto facilita la personalizzazione di massa. Tuttavia, a differenza dei metodi di produzione tradizionali, con la stampa 3D, la personalizzazione non implica costi incrementali.

- Peso: come accennato, la produzione di parti complesse è ora possibile, consentendo parti più leggere con prestazioni migliorate e facilità d’uso per i lavoratori, grazie a strutture reticolari o ottimizzazione della topologia. Inoltre, i materiali di stampa 3D sono generalmente più leggeri dell’alluminio o dell’acciaio.

- Consolidamento degli assiemi: la stampa 3D può ridurre i tempi di consegna, poiché gli assiemi multicomponenti complessi possono essere consolidati in singole parti. Ciò aiuta anche a ridurre il rischio di errori e altri problemi durante il processo di assemblaggio, oltre a contribuire a ridurre i costi del lavoro.

- Sostenibilità: la stampa 3D può contribuire a una catena di approvvigionamento più sostenibile grazie alla riduzione di rifiuti, trasporti e inventari attraverso la stampa su richiesta, localizzata / distribuita e progetti migliorati che riducono l’utilizzo di materiali.

La tecnologia di stampa 3D HP Multi Jet Fusion offre ulteriori vantaggi, tra cui:

- Produttività e tempo: con HP Multi Jet Fusion, oltre a non necessitare di CAM, i tempi di consegna possono essere significativamente ridotti poiché diverse iterazioni di progettazione possono essere eseguite in parallelo: più parti con disegni diversi possono essere stampate in un singolo lotto di produzione in poche ore. Inoltre, HP Multi Jet Fusion è in grado di produrre componenti funzionali e di qualità fino a 10 volte più veloci rispetto ad altre tecnologie di stampa 3D. I tempi di consegna degli aiuti alla produzione possono essere ridotti da settimane, giorni o ore.

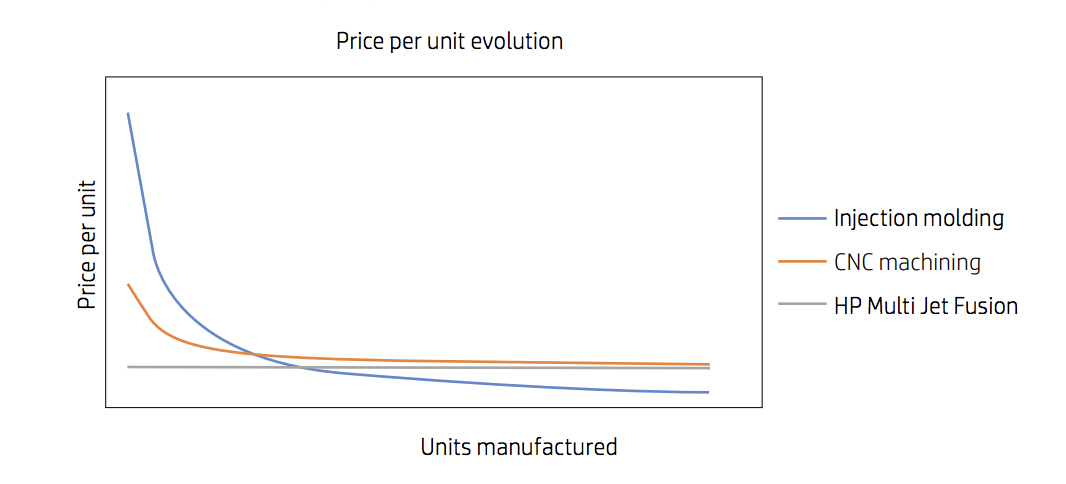

- Costo: con HP Multi Jet Fusion, geometrie complesse non aumentano i tempi o i costi di produzione, in quanto questa tecnologia consente un elevato rendimento indipendente dalla complessità del pezzo, pur mantenendo proprietà meccaniche ottimali. HP MJF è in grado di produrre parti che sono state riprogettate (scavate o ottimizzate topologicamente) per ridurre la quantità di materiale necessario per produrle, con conseguente ulteriore risparmio sui costi. Rispetto ad altre tecnologie di stampa 3D, HP Multi Jet Fusion è in grado di produrre componenti funzionali di qualità al minor costo, grazie ad un sistema che consente elevata produttività e produttività per massimizzare l’utilizzo della stampante, combinato con materiali HP 3D High Reusability che offrono fino all’80% di riutilizzo in polvere in eccesso. Inoltre, la facilità d’uso, la facilità di pulizia e la prevedibilità della tecnologia HP MJF ottimizzano i tempi dell’operatore e il set di competenze dell’operatore, il che può in definitiva contribuire a ridurre i costi di manodopera.

- Funzionalità fini e piccole: la tecnologia HP Multi Jet Fusion è in grado di produrre pareti sottili (fino a 0,5 mm) e stampare dettagli di qualità.

- Libertà di progettazione: con la tecnologia HP Multi Jet Fusion, è possibile ridurre il peso di una parte o ottimizzarne il design, pur mantenendo la robustezza richiesta. Inoltre, HP MJF può produrre parti che hanno quasi le stesse proprietà meccaniche per gli assi XY rispetto all’asse Z, pertanto nel processo di progettazione non è necessario tenere conto del comportamento meccanico.

- Resistenza chimica e tenuta ai fluidi: la tecnologia HP Multi Jet Fusion può produrre parti a tenuta di fluidi che non richiedono post elaborazione. Inoltre, le parti stampate con tecnologia HP MJF e HP 3D High Reusability PA 12 raggiungono un’elevata compatibilità chimica con diversi fluidi, tra cui acqua, liquido dei freni e alcoli.

HP Inc. Pattino per estrazione trapano

HP Inc. è una società di elettronica di consumo che produce stampanti 3D e 2D, PC e periferiche. HP è pioniera nell’uso della tecnologia HP Multi Jet Fusion per semplificare i processi lungo tutta la sua catena di fornitura e ha identificato una miriade di opportunità in cui HP Multi Jet Fusion può sostituire i tradizionali metodi di produzione. Solo un esempio è uno strumento della linea di produzione delle testine di stampa HP: un pattino per l’estrazione del trapano.

Gli ugelli delle testine di stampa HP sono realizzati con un processo di taglio laser. Questo processo utilizza acqua per prevenire il surriscaldamento del laser e delle lastre di silicio. La scarpa di estrazione del trapano viene utilizzata durante il taglio per rimuovere i fanghi di silicio e l’acqua che appare continuamente, consentendo un processo di perforazione laser più efficiente.

Per una corretta perforazione laser sono necessari una pressione di estrazione sufficiente (da ~ 3 a 4,5 kPa) e una scarpa di estrazione pulita. Lo strumento deve resistere a una certa quantità di calore causato da impulsi laser vaganti durante il processo di perforazione.

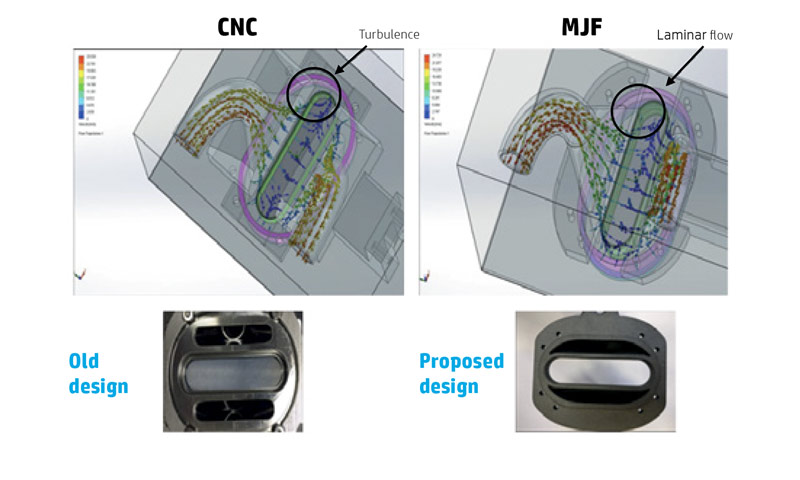

Come si può vedere nella figura a destra, lo strumento originale lavorato a CNC sulla sinistra è composto da 7 parti secondarie, la maggior parte delle quali meccanizzate da un blocco di alluminio e due estruse dall’alluminio. La parte riprogettata di HP MJF si trova sulla destra ed è stata consolidata in un’unica parte.

HP Multi Jet Fusion ha contribuito a consentire:

- L’impermeabilità richiesta per i supporti che contengono fluidi in pressione, senza necessità di post-elaborazione o rivestimento delle parti.

- Il design ottimizzato per ridurre la turbolenza nella parte mediante l’analisi degli elementi finiti. La forma dell’estremità del tubo è stata modificata per ottimizzare il flusso durante la transizione di sezione.

- Riduzione dei costi del 95% rispetto alla parte originale

- Riduzione del peso del 90% rispetto alla parte originale grazie all’ottimizzazione della topologia e alla riduzione del materiale

- Riduzione dei tempi di consegna da 3-5 giorni con lavorazione CNC a sole 24 ore con HP MJF

- Riduzione dell’assemblaggio consolidando sette sottoparti in una singola parte