Come integrare la produzione CNC

con la stampa 3D HP Multi Jet Fusion

Lavorazione CNC

Il CNC è una tecnologia di produzione sottrattiva generalmente utilizzata in settori come l’industria aerospaziale o automobilistica e la produzione di macchinari / attrezzature.

È adatto per la produzione di pezzi a basso volume in una varietà di materiali, inclusi metalli e materie plastiche.

La precisione è uno dei suoi principali vantaggi: le parti lavorate possono essere prodotte con tolleranze fino a +/- 0,025 mm, che non possono essere ottenute con lo stampaggio ad iniezione, ad esempio.

Tuttavia, alcune geometrie, ad esempio angoli interni con raggi piccoli, cavità con geometrie complesse e sottosquadri o pareti sottili, possono essere difficili o talvolta impossibili da fabbricare con il CNC.

Le apparecchiature CNC richiedono solitamente operatori qualificati, poiché l’installazione e la manutenzione delle apparecchiature possono essere complesse e il programma di taglio per la produzione di parti deve essere creato in anticipo in specifici software CAM. Prima di iniziare a produrre un pezzo, sono necessarie alcune operazioni di impostazione per la lavorazione CNC. È necessario creare un programma di taglio che dirige l’utensile da taglio e anche l’utensile da taglio e le attrezzature per materie prime devono essere posizionati nella macchina. Per questi motivi, le parti vengono normalmente prodotte in sequenza in lotti, una parte alla volta.

In che modo la stampa 3D può integrare la lavorazione CNC

La tecnologia HP Multi Jet Fusion è una tecnologia di stampa 3D relativamente nuova che alimenta le stampanti 3D Jet Fusion di HP, in grado di offrire vantaggi in termini di costi, velocità e qualità dirompenti rispetto ad altre tecnologie di stampa 3D.

Può integrare e migliorare i flussi di lavoro di lavorazione e produzione CNC consentendo:

La stampa 3D consente la produzione di geometrie complesse che prima non erano possibili, consentendo parti più leggere con prestazioni migliorate, grazie a strutture reticolari o ottimizzazione della topologia. Inoltre, i materiali di stampa 3D sono molto più leggeri dell’alluminio o dell’acciaio.

Con HP Multi Jet Fusion, il peso di una parte può essere ridotto pur mantenendo la robustezza richiesta. Inoltre, HP MJF è in grado di produrre parti che hanno quasi le stesse proprietà meccaniche the per gli assi XY rispetto all’asse Z, pertanto nel processo di progettazione non è necessario tenere conto del comportamento meccanico.

L’esempio nell’immagine mostra una parte interna di una stampante HP per grandi formati, originariamente prodotta con CNC (la parte a sinistra), che è stata riprogettata per HP MJF (la parte a destra), consentendo una riduzione dei costi del 50%, Riduzione del peso del 93% e riduzione dell’impronta di carbonio 95x.

La stampa 3D può ridurre i tempi di consegna, poiché complessi complessi multicomponente possono essere consolidati in singole parti. Ciò riduce anche il rischio di errori e altri problemi durante il processo di assemblaggio, nonché i costi della manodopera.

Quando si valutano i costi, la lavorazione CNC è un processo di produzione adatto per pezzi con design semplici. Tuttavia, le parti con geometrie più complesse spesso richiedono più tempo di produzione con il CNC, il che può far aumentare il costo finale della parte.

Con HP Multi Jet Fusion, le geometrie complesse non aumentano i tempi o i costi di produzione, in quanto questa tecnologia consente una produttività maggiore indipendentemente dalla complessità della parte.

Come accennato in precedenza, la tecnologia HP Multi Jet Fusion è in grado di produrre componenti che sono stati riprogettati (vuoti o ottimizzati topologicamente) per ridurre la quantità di materiale necessario per produrli, con conseguente ulteriore risparmio sui costi.

Rispetto ad altre tecnologie di stampa 3D, HP Multi Jet Fusion è in grado di produrre componenti di qualità al minor costo, grazie ai materiali HP 3D ad alta riutilizzabilità che offrono fino all’80% di riutilizzabilità in polvere in eccesso.

Inoltre, la facilità d’uso, la facilità di pulizia e la prevedibilità della tecnologia HP MJF riducono i tempi dell’operatore e il set di competenze dell’operatore richiesto. Anche la manodopera qualificata necessaria per installare e mantenere apparecchiature CNC complesse e costose può influire sui costi complessivi. Questo può essere ridotto con HP Multi Jet Fusion, poiché una volta completata la progettazione di una parte 3D, il file viene inviato elettronicamente alla stampante e la parte può essere prodotta con un intervento umano ridotto.

Il tempo è fondamentale quando è necessario un aiuto alla produzione o un prototipo. Di solito, sono necessarie diverse iterazioni per ottenere il design perfetto per un’applicazione. La lavorazione di geometrie metalliche complesse richiede una pianificazione significativa e progettisti e operatori di macchine CAM altamente qualificati. Con HP Multi Jet Fusion, oltre a non necessitare di CAM, i tempi di consegna possono essere ridotti in quanto diverse iterazioni di progettazione possono essere eseguite in parallelo, poiché è possibile produrre più parti con disegni diversi in un unico lotto di produzione.

HP Multi Jet Fusion produce pezzi fino a 10 volte più veloci di altre tecnologie di stampa 3D. Con questi livelli di produttività e velocità, puoi ridurre drasticamente i tempi di consegna: da diversi giorni a uno solo.

La stampa 3D consente la produzione su richiesta, che a sua volta può ridurre o addirittura eliminare l’inventario dei pezzi prodotti.

L’inventario dei materiali può anche essere ridotto con la stampa 3D. Mentre le officine a controllo numerico di solito devono disporre di blocchi di materiali di diverse dimensioni prontamente disponibili, per poter funzionare in modo efficiente, con la stampa 3D, la polvere viene utilizzata direttamente dalla cartuccia dei materiali, indipendentemente dalle geometrie o dimensioni delle parti che verranno prodotte.

La lavorazione CNC, come tecnologia sottrattiva, rimuove il materiale da un blocco grezzo originale e quindi produce intrinsecamente rifiuti, per i quali il riciclaggio, in particolare per la plastica, è difficile, costoso e richiede tempo. HP Multi Jet Fusion minimizza lo spreco di materiale (polvere) nel processo di stampa quando si utilizzano densità di imballaggio standard con un rapporto di riusabilità della polvere fino all’80%.

Che tipo di parti posso stampare con HP Multi Jet Fusion?

HP Multi Jet Fusion è una tecnologia di produzione 3D che può integrare la lavorazione CNC. La tabella seguente mostra la soluzione migliore per entrambe le tecnologie rispetto a diverse applicazioni e requisiti chiave:

Legenda

| Applicazioni | CNC | Multi-Jet Fusion |

|---|---|---|

| Prototipi | Produzione sequenziale | Diverse iterazioni possono essere prodotte contemporaneamente |

| Maschere e pezzi | Tecnologia attuale utilizzata | Leggero A basso costo Unificazione delle assemblee |

| Navi fluide | Limitazioni geometriche | Basso costo e tempi rapidi per la separazione Ottimizzazione del flusso |

| Pinze / effettori finali | Tecnologia attuale utilizzata | Basso costo e tempi rapidi per la separazione Ottimizzazione del flusso |

| Staffe / supporti | Tecnologia attuale utilizzata insieme alla lamiera per bassi volumi | A basso costo Unificazione delle assemblee |

| Requisiti delle parti | ||

|---|---|---|

| Parti complesse | Costo elevato | Basso costo e tempi rapidi per la separazione Unificazione nell’assemblaggio |

| Pareti sottili | Difficile o impossibile | Pareti fino a 0,5 mm |

| Parti con alta precisione | Precisione fino a 0,025 mm | Caratteristiche specifiche di lavorazione con precisione inferiore a +/- 0,2 mm / 0,008 pollici su XY per parti cave inferiori a 100 mm / 3,94 pollici e ± 0,2% per parti cave oltre 100 mm / 3,94 pollici |

| Parte con requisiti cosmetici | Rugosità (Ra) circa 1 µm dopo la lavorazione | Post-processi disponibili: burattatura, lucidatura chimica, tintura, pittura |

| Forza | > 50 MPa resistenza alla trazione Metalli |

Resistenza alla trazione fino a 48 MPa Riprogetta per rinforzare |

| Requisiti ignifughi | Da UL94 HB a UL94 V0 (dipendente dal materiale) |

UL94 HB (per HP 3D HR PA 12 e PA 12 GB) |

| Rigidezza | Modulo di trazione 2800 MPa metalli |

Modulo di trazione fino a 2800 Mpa con HP 3D HR PA 12 GB Riprogetta per rinforzare |

Stampa 3D e cicli di vita del prodotto

Tradizionalmente, le tecnologie di stampa 3D sono state utilizzate per convalidare i progetti e ripeterli durante le prime fasi dello sviluppo del prodotto. Il volume dei pezzi durante questa fase tende ad essere basso rispetto a ciò che è necessario oggi per i pezzi finali o di ricambio.

Con HP Multi Jet Fusion, è possibile produrre rapidamente parti veramente funzionali, a basso costo, che possono essere utilizzate non solo nella prototipazione, ma anche come parti finali, in tutte le diverse fasi di un ciclo di vita del prodotto (PLC). L’introduzione delle parti HP Multi Jet Fusion nella produzione può far risparmiare sui costi rispetto alle tecnologie tradizionali in base alla parte e al volume di produzione e aggiunge valore aggiunto al processo di progettazione. Un esempio di valore aggiunto è consentire nuove geometrie e forme che prima non erano possibili.

Ciò apre anche interessanti opportunità per i pezzi di ricambio, poiché l’uso di pezzi stampati in 3D può ottimizzare le catene di approvvigionamento e la logistica nelle ultime fasi di un PLC.

Le principali applicazioni in cui HP Multi Jet Fusion potrebbe offrire un valore maggiore rispetto alla lavorazione CNC includono:

Un prototipo è un progetto preliminare di una parte o di un prodotto che viene utilizzato nel ciclo di sviluppo per iterare e convalidare un concetto fino al raggiungimento del progetto finale. La prototipazione funzionale consente di testare un concetto all’inizio del ciclo di progettazione del prodotto prima di passare alla produzione.

Vantaggi di HP Multi Jet Fusion per i prototipi:

• A basso costo

• È possibile stampare contemporaneamente più parti con iterazioni di disegni diversi

• Tempo veloce per la separazione

Per alcuni prodotti o macchinari a basso volume, la fabbricazione di uno stampo non ha senso economico, quindi alcune parti lo sono

fabbricato con lavorazione meccanica o lamiera anziché stampaggio ad iniezione. In queste situazioni, ci sono diversi tipi di parti in plastica – come staffe o supporti (ad es. Supporti per sensori) che resistono a piccoli carichi – che possono essere fabbricati con HP Multi Jet Fusion invece di altre tecnologie di produzione tradizionali.

Vantaggi di HP Multi Jet Fusion per le parti interne:

• A basso costo

• Gli assiemi possono essere ottimizzati e riprogettati per essere unificati

• Tempo veloce per la separazione

Un dispositivo di estremità o una pinza è il dispositivo situato all’estremità di un braccio robotico, progettato per interagire con l’ambiente.

A seconda del volume annuale, della geometria e dei requisiti meccanici, le pinze possono essere realizzate in metallo (lavorazione CNC o in lamiera) o plastica (lavorazione o stampaggio ad iniezione).

Vantaggi di HP Multi Jet Fusion per pinze / dispositivi di estremità

• Le parti possono essere prodotte con un peso inferiore, il che migliora la precisione e i movimenti più rapidi, specialmente quando il braccio robotico si muove, poiché l’inerzia è ridotta e il baricentro è più vicino al braccio.

• A basso costo

• Gli assiemi possono essere ottimizzati e riprogettati per essere unificati.

Ecco alcuni esempi di tipi di pinze che possono essere prodotte con HP MJF:

Quando l’aria viene rilasciata, la pinza si apre di nuovo, consentendo l’apertura e la chiusura relativamente rapide della pinza regolando l’ingresso e la frequenza di uscita dell’aria. Il design per la stampa 3D ha permesso di produrre questa pinza come una singola parte. Con i metodi di produzione tradizionali, avrebbe dovuto essere prodotto come più parti e quindi assemblato.

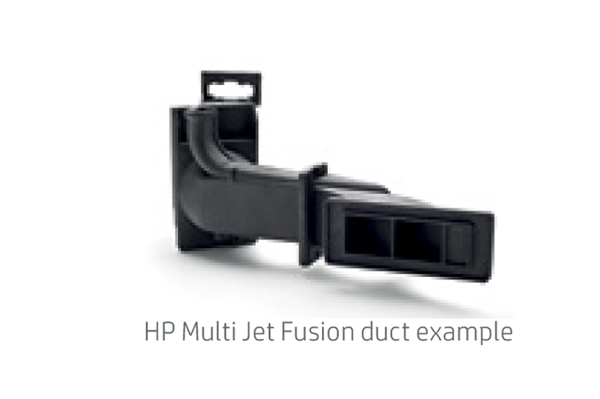

Vantaggi di HP Multi Jet Fusion per i condotti fluidi

- La tenuta ai fluidi può essere ottenuta senza post-elaborazione

- L’unificazione di diversi condotti o parti migliora le prestazioni (riducendo le perdite)

- Miglioramento dell’efficienza del flusso

- Il materiale PA 12 ad alta riutilizzabilità HP 3D ha un’alta compatibilità chimica con diversi fluidi, tra cui acqua, liquido dei freni e alcoli.

I supporti alla produzione sono qualsiasi tipo di strumento utilizzato nel processo di produzione per controllare la qualità o aiutare nella produzione. Forniscono ripetibilità, accuratezza, produttività e intercambiabilità nel processo.

La stampa 3D e la lavorazione CNC sono già utilizzate per realizzare i supporti nelle linee di produzione, ma le soluzioni finora disponibili erano molto costose. HP Multi Jet Fusion offre una produttività straordinaria rispetto ad altre tecnologie di stampa 3D e può ridurre significativamente i tempi di consegna per la produzione di ausili alla produzione. Ciò aumenta la flessibilità durante il processo di fabbricazione, consentendo una reazione più rapida quando sono necessarie modifiche (ad esempio, modifiche ai disegni delle parti).

Vantaggi di HP Multi Jet Fusion per gli aiuti alla produzione

• A basso costo

• Riduzione del peso tramite strutture reticolari o ottimizzazione della topologia

• Libertà di progettazione e maggiore flessibilità

• Capacità di unificare assiemi separati

Casi di studio HP Multi Jet Fusion

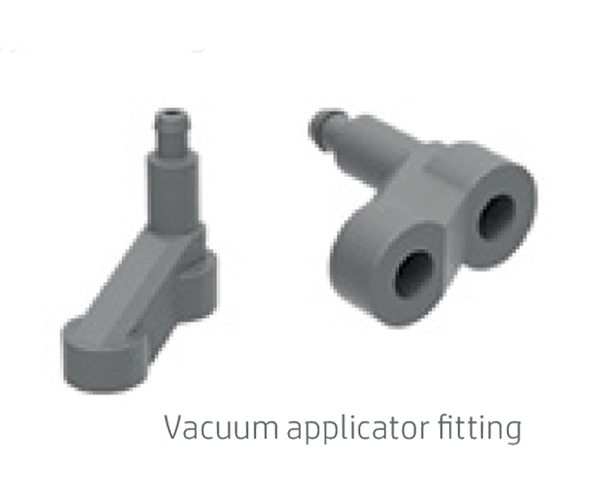

Raccordo per applicatore sottovuoto SIGMADESIGN

SIGMADESIGN è una società di servizi per lo sviluppo di prodotti che offre soluzioni che aiutano i clienti a portare i loro prodotti dall’ideazione alla produzione e oltre. Tra gli altri servizi, SIGMADESIGN offre design industriale, controllo e collaudo della qualità e supporto ingegneristico, oltre alla produzione del prodotto finale.

SIGMADESIGN ha avuto il compito di risparmiare sui costi e migliorare la progettazione di alcuni pezzi per questa macchina.

Hanno identificato diverse parti che potrebbero essere migliorate con la tecnologia HP Multi Jet Fusion, tra cui:

Un raccordo per applicatore sottovuoto: una parte della pinza del braccio che posiziona le etichette sulle mele.

L’assemblaggio originale è lavorato in alluminio. Funziona con una pressione del vuoto compresa tra -2 e -3 psi. La durata prevista è quella della durata della macchina, che è nell’intervallo di decine di milioni di cicli.

Questa parte doveva essere sufficientemente accurata per consentire agli inserti filettati di essere picchettati a caldo in ciascuno dei fori superiori. Era importante che questi fori fossero prodotti entro una tolleranza specifica per mantenere la massima resistenza tra il raccordo filettato e la parte dopo il processo di picchettamento del calore.

SIGMADESIGN ha risolto la sfida progettando la parte per la stampa 3D con HP Multi Jet Fusion.

HP Multi Jet Fusion ha permesso a SIGMADESIGN:

- Stampa di canali di flusso d’aria continuo all’interno del pezzo, impossibili da realizzare con i processi di lavorazione CNC, riducendo le perdite d’aria e migliorando le prestazioni del pezzo

- Ottimizza la geometria del pezzo, precedentemente vincolato a causa della produzione CNC, per lavorare all’interno di uno spazio definito, evitando collisioni con altre parti mobili

- Ridurre il costo della parte del 68% 8 rispetto al design originale

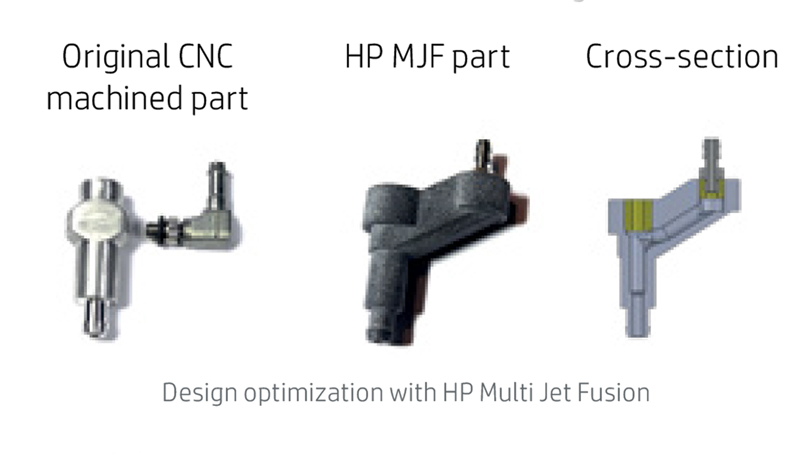

HP Inc. Pattino per estrazione trapano

HP Inc. è una società di elettronica di consumo che produce stampanti 3D e 2D, PC e periferiche. HP è pioniera nell’uso della tecnologia HP Multi Jet Fusion per semplificare i processi lungo tutta la catena di fornitura e ha identificato una miriade di opportunità in cui HP Multi Jet Fusion può sostituire i tradizionali metodi di produzione. Solo un esempio è uno strumento della linea di produzione delle testine di stampa HP: una scarpa per l’estrazione del trapano.

Gli ugelli delle testine di stampa HP sono realizzati con un processo di taglio laser. Questo processo utilizza acqua per prevenire il surriscaldamento del laser e delle lastre di silicio. La scarpa di estrazione del trapano viene utilizzata durante il taglio per rimuovere i fanghi di silicio e l’acqua che appare continuamente, consentendo un processo di perforazione laser più efficiente.

Come si può vedere nell”immagine di seguito, lo strumento originale lavorato a CNC sulla sinistra è composto da 7 parti secondarie, la maggior parte delle quali meccanizzate da un blocco di alluminio e due estruse dall’alluminio. La parte riprogettata di HP MJF si trova sulla destra ed è stata consolidata in un’unica parte.

-

- L’impermeabilità richiesta per gli ausili di fabbricazione che contengono fluidi in pressione, senza la necessità di postelaborare o ricoprire le parti

- Il design deve essere ottimizzato per ridurre la turbolenza nella parte mediante l’analisi degli elementi finiti. La forma dell’estremità del tubo è stata modificata per ottimizzare il flusso durante la transizione di sezione

- Riduzione dei costi del 95% rispetto alla parte originale

- Riduzione del peso del 90% rispetto alla parte originale 10 grazie all’ottimizzazione della topologia e alla riduzione del materiale

- Riduzione dei tempi di consegna da 3-5 giorni con lavorazione CNC a sole 24 ore con HP MJF

- Riduzione dell’assemblaggio consolidando sette sottoparti in una singola parte