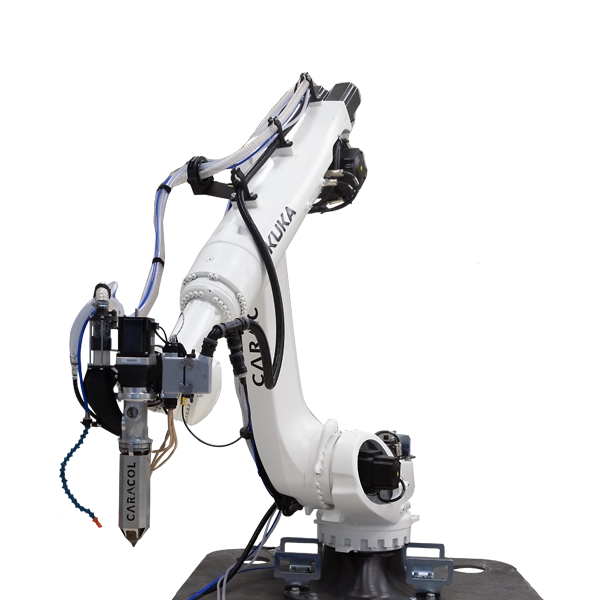

Caracol ha sviluppato un estrusore leggero e compatto, in grado di lavorare un’ampia gamma di polimeri e materiali compositi sotto forma di pellet.

Le ridotte dimensioni garantiscono una maggiore agilità del sistema durante la fase di stampa limitando i rischi di collisione dell’estrusore con le parti stampate pur mantenendo un’elevata portata.

Queste caratteristiche rendono la macchina ideale per stampare ad alta velocità garantendo la massima qualità nella lavorazione del materiale.

Caracol Heron AM

Un nuovo paradigma produttivo Per parti critiche di grandi dimensioni

Heron AM è la piattaforma hardware e software integrata sviluppata al 100% in-house da Caracol per la produzione delle più avanzate applicazioni di grande formato.

Scopri di seguito le caratteristiche di questo ecosistema tecnologico altamente customizzabile.

Il sistema HERON AM è altamente personalizzabile. Il cliente potrà disporre del layout esatto, delle funzionalità aggiuntive e della configurazione che meglio si adatta alle proprie esigenze. Il sistema Heron è racchiuso in celle climatizzate protettive che consentono di controllare diversi parametri ambientali durante tutto il processo produttivo, come temperatura e umidità. Il controllo di questi elementi ambientali consente di tracciare numerosi indicatori di produzione e garantire ai clienti i requisiti di ripetibilità, qualità e sicurezza del processo, in conformità con gli standard AS/EN 9100.

La piattaforma software proprietaria consente di gestire in un flusso di lavoro continuo l’ottimizzazione CAD 3D per additive manufacturing integrando funzionalità avanzate: tecniche di progettazione computazionale, slicing complesso per ottimizzare la stampa per geometrie complesse, generazione e programmazione di percorsi utensile robotizzati non planari o non ortogonali (ad esempio, 45 ° stampa, stampa conforme, progettazione di strutture cave), simulazione di tempi, materiali e costi e generazione del g-code del flusso di lavoro completo.

Caracol ha scelto di sviluppare il suo sistema LFAM con bracci robotici come supporto del movimento per sfruttare la loro flessibilità, come il movimento a 6 assi. Ciò consente di stampare facilmente geometrie molto complesse che possono richiedere percorsi utensile non planari e tagli non convenzionali, ad esempio la stampa a 45° per creare strutture cave.

I bracci robotici sono semplici da gestire dal punto di vista logistico e possono essere facilmente trasportati e allestiti all’interno di spazi produttivi esistenti senza la necessità di costruire elementi strutturali.

Il sistema di alimentazione del materiale automatizzato da noi sviluppato, collega un’unità di deumidificazione all’estrusore per l’immissione diretta e continua dei pellet durante l’intero lavoro, senza necessità di arresti o interventi manuali. I pellet vengono immagazzinati alla giusta umidità e temperatura ed essiccati per le migliori prestazioni e qualità.

L’unità standard può contenere fino a 80 kg e può essere collegata direttamente a dispositivi di archiviazione più grandi (ad es. bigbag, octabin, ecc…), per potenziali ore illimitate di stampa ininterrotta.

Il piano di stampa funziona tramite presa meccanica dei pezzi lavorati, ideale per mantenere la forma di componenti di grandi dimensioni. Il piano di stampa è costituito da un robusto telaio in alluminio e da pannelli intercambiabili personalizzati, ai quali aderisce il primo strato, garantendo la stabilità della parte durante tutto il lavoro. Anche il piano di stampa può essere personalizzato nelle proporzioni e nelle dimensioni a piacere, anche in funzione dell’allestimento scelto dal cliente.